Vantagens do uso do design IPM e questões a serem observadas na seleção

May 17, 2022

Vantagens do uso do design IPM e questões a serem observadas na seleção

Norman Day

breve introdução

Porque a estrutura do circuito de potência acionada por motor monofásico ou trifásico já está bastante madura e estável, o módulo de potência que integra o interruptor de potência e o circuito de acionamento desta parte teve um impacto revolucionário no conceito de projeto do sistema de conversor de frequência após a sua introdução. Com a maturidade da tecnologia de embalagem de módulos e a rápida queda de custos, há uma tendência para substituir gradualmente os componentes tradicionais e tornar-se o mainstream do projeto do sistema. Este módulo de potência integrado tem um nome com alta liquidez, que é chamado de módulo de potência integrado/inteligente, abreviado como IPM [1]. Infelizmente, a maioria dos projetistas ainda considera tais componentes como uma caixa preta. Eles os abandonam por medo de não conseguirem compreender os problemas que podem surgir deles, ou apenas aceitam a influência de alguns fabricantes líderes e formam alguns conceitos especiosos. No entanto, nem os primeiros nem os últimos acreditam que os projetistas devem adotar uma atitude em relação à tendência de embalagem integrada de potência. Somente selecionando o conceito de design com vantagem competitiva e dominando completamente as características e limitações dos componentes usados, podemos garantir que eles não serão eliminados pelo mercado em rápida mudança.

Vantagens do uso do design IPM

Em termos de custo de um único componente, o IPM é de fato difícil de competir com os elementos de embalagem separados já padronizados e produzidos em massa. No entanto, considerar apenas o design geral do produto com um custo de material único não é a visão que um designer deve ter, então o nível de discussão deste tópico deve ser expandido. Aqui, o autor divide em três níveis: desempenho, confiabilidade e preço para explorar as diferenças causadas pelo uso do IPM no design do sistema.

Desempenho:

(1) Reduzir significativamente o número de componentes e a área necessária pelo PCB

(2) Fornecer soluções com alta isolação e bom desempenho de dissipação de calor

(3) Reduzir significativamente a complexidade do layout da linha

(4) Reduzir o efeito de indutância parasita da conexão de cristal de potência e circuito de acionamento

(5) Cristais integrados internamente têm propriedades elétricas semelhantes

(6) Pode responder a todos os tipos de proteção anormal em tempo real

Os benefícios do primeiro item são óbvios. A Figura (1) fornece dados quantitativos para referência. A segunda vantagem advém das diferenças proporcionadas por diferentes processos. Ao usar o elemento separado tradicional como design, porque a fonte ou coletor do cristal de energia interna está diretamente conectado à carcaça de metal nu, para alcançar o design de alta isolação e fácil condução de calor, além de selecionar a junta isolante com preço unitário elevado, também torna a operação de produção complicada, a anormalidade do produto acabado montado é difícil de controlar e é muito cara.

Tempo de montagem. O IPM quebra o pensamento de que o design tradicional só pode resolver os problemas acima e fornece uma solução real com alta isolação e bom desempenho de dissipação de calor. O diagrama na figura (2) apresenta a conclusão acima de forma mais específica.

A figura (3) mostra o diagrama de design do circuito usando componentes tradicionais, e a figura (4) mostra o diagrama de design do circuito usando IPM. Ambos alcançam a mesma função, mas o circuito obtido usando o sistema de design IPM é relativamente simples. Na verdade, o diagrama de circuito na figura (IV) acima destaca principalmente a comparação simplificada entre o circuito de potência e o circuito de acionamento. Se os resultados ainda mais simplificados do circuito usando a fonte de alimentação auxiliar e a amostragem de corrente correspondente ao IPM também forem apresentados na figura (IV), a diferença na simplificação do circuito será maior.

Nos critérios de design de componentes tradicionais, a redução da indutância de fuga da conexão entre linhas e o encurtamento do loop entre IGBT e CI de acionamento, o máximo possível para obter menor estresse de comutação e interferência de linha, sempre foram a direção dos projetistas de sistema. No entanto, tomando o diagrama esquemático na figura (5) como exemplo, a conexão do coletor e emissor do IGBT tem efeitos de indutância parasita de tamanhos diferentes. Para reduzir esses efeitos, o caminho entre os pacotes tradicionais deve ser curto e espesso. Portanto, é necessário usar PCB de várias camadas ou aumentar a área do PCB para atender a tais requisitos, IPM pode resolver bem esses efeitos parasitas no nível do pacote. A razão é que, não importa o quão próximo o CI de acionamento esteja do interruptor de potência (IGBT ou MOSFET de potência) usando o layout do PCB, ele não estará mais próximo do que colocá-lo diretamente ao lado do interruptor de potência na forma de cristal nu. Da mesma forma, se cada interruptor de potência estiver conectado diretamente na estrutura de fios por fios de ligação, será muito menor do que a conexão através do pino do próprio componente tradicional e depois através do cobre na PCB.

A característica mencionada no quinto item é que o IPM pode resolver diretamente o problema de controle de montagem anormal que intriga o designer do sistema no nível da pastilha de silício.

Os fabricantes japoneses geralmente adotam uma atitude rigorosa em relação à montagem do sistema. A prática é medir as características de cada cristal de energia antes da montagem on-line. Durante a produção e montagem, componentes com características semelhantes devem ser montados no mesmo PCB para reduzir problemas potenciais causados pela derivação dos parâmetros do componente no sistema durante a produção em massa. Por exemplo, se o atraso de desligamento e o tempo de desligamento do braço superior estiverem de acordo com a especificação, mas próximos ao limite superior da especificação, enquanto as características de ligação do braço superior forem justamente o oposto, se o efeito não linear causado pelo aumento da temperatura de operação for adicionado, a possibilidade de que os braços superior e inferior sejam conectados ao mesmo tempo durante a comutação aumentará consideravelmente, resultando em consumo de energia adicional. Além disso, a base de design original do dissipador de calor foi baseada na suposição de que o valor calórico de cada cristal era equivalente, mas se a suposição acima também ocorresse no parâmetro V (CE), a distribuição desigual de calor pode causar ainda mais fuga térmica e levar à falha do sistema. Mas, nesse caso, devido à exceção de correspondência

Os problemas potenciais causados são ignorados pelos designers ou negados pela administração devido ao impacto nos benefícios e custos. Mesmo que exista tal conceito, o designer só pode usar uma margem de design mais alta para superá-lo, como aumentar o tempo morto e aumentar a área do dissipador de calor para obter uma temperatura de operação mais baixa, etc., mas o pagamento relativamente necessário é reduzir o desempenho do sistema e aumentar o custo do material. Na verdade, após cada wafer ser testado, haveria um diagrama de distribuição característica de cada cristal bruto, mas as informações dessa característica de distribuição desaparecerão à medida que cada cristal bruto no wafer for embalado na forma de to220 ou to247, assim como o CI de alta tensão usado para acionar o cristal de potência. O processo de fabricação do IPM começa a partir do wafer inteiro, então pode garantir a simetria e a correspondência das características do cristal trifásico no mesmo módulo na fase de ligação do dado usando o método de que as características dos cristais brutos adjacentes são as mais próximas. Usando diferentes pensamentos de processo, podemos resolver facilmente esse problema difícil no design tradicional.

O resultado do sexto item vem da melhoria do quarto item. A pontualidade da proteção vem da diferença de nível de nós ou mesmo ns. Evitar mau funcionamento do sistema e acelerar a pontualidade da proteção são frequentemente um dilema para os projetistas de sistemas. Portanto, a redução da indutância de fuga não só pode reduzir o atraso de transmissão do sinal anormal em si, mas também reduzir a constante da linha do filtro, a fim de melhorar a velocidade de resposta do CI ao sinal anormal. Dessa forma, também pode reduzir a taxa de falha causada pela falha do sinal de proteção anormal a tempo.

Confiabilidade

(1) Reduzir significativamente a falha potencial do pessoal de produção causada pelo processo de montagem complexo

(2) Fornecer uma estrutura mais robusta do que a embalagem tradicional

(3) O sistema como um todo terá uma taxa de falha menor

A melhoria do primeiro item é muito significativa. O método de montagem dos componentes tradicionais não é apenas complexo, mas também repetido muitas vezes, então algumas anormalidades de alinhamento, falta de travamento da porca de isolamento, rachadura escura do cristal interno, dano da folha isolante É difícil prevenir problemas. Além disso, esses problemas potenciais podem não ser detectados de forma eficaz. Portanto, se os componentes semicondutores precisarem ser conectados em paralelo devido à relação nominal, o número de cristais pode mudar de seis para doze ou mais, e a probabilidade de falha potencial causada pela montagem é maior. A Figura (6) mostra a explicação acima de forma mais clara por meio de ilustração.

Em geral, o estresse de vibração dos componentes distribuídos é fácil de se estender ao cristal interno através do pino, independentemente de estar travando o parafuso ou dobrando o pé, ou mesmo quando o produto acabado está sendo transportado. O estresse mecânico suportado pelos cristais nus na maioria das vezes vem da tensão causada por mudanças térmicas no chip interno ou no ambiente operacional do pacote. Portanto, quer seja diretamente na fase de montagem ou indiretamente devido à tensão causada pelo choque térmico, o IPM fornece uma solução estrutural mais robusta do que os componentes separados originais.

O terceiro argumento baseia-se no fato de que, se a taxa de falha do IPM for equivalente à dos componentes tradicionais, é necessário usar 20 ou 30 componentes para alcançar o modo funcional equivalente. A possível taxa de falha de todo o sistema é naturalmente muito maior do que a de apenas um componente. No entanto, se a base desse mérito é válida ou não envolve uma ampla gama de aspectos. Talvez um tópico especial possa ser criado para discussão no futuro.

Custo total

(1) Reduzir o custo de qualidade devido ao aumento da confiabilidade

(2) Reduzir significativamente o tempo de desenvolvimento do produto para os designers

(3) Reduzir o custo da perfuração do dissipador de calor e da placa de circuito impresso

(4) Diminuir as horas de trabalho para montagem e inspeção do pessoal de produção

Não é difícil prever as vantagens acima, mas os resultados quantitativos devem ser ainda mais atuariais com base nos procedimentos de desenvolvimento e nos custos de qualidade de cada empresa. O autor acredita que, embora os resultados possam não apoiar a ideia de abandonar o esquema tradicional maduro e escolher o IPM, tal ação é absolutamente útil para o pensamento na seleção de esquemas e no sistema de design.

Precauções para selecionar o IPM

Embora haja muitas vantagens em usar o IPM como design, o IPM ainda não é tão fácil de dominar quanto os componentes separados tradicionais em termos de maturidade da verificação de mercado e complexidade dos próprios componentes, então o módulo IPM é selecionado

O design dos blocos ainda deve ser muito cuidadoso. A discussão a seguir pode fornecer algumas referências para os designers.

Considerações orientadas para a cadeia de suprimentos

(1) Capacidade dos fornecedores e fabricantes de controlar exceções no processo

(2) Existe uma solução alternativa quando o fornecedor está sem estoque

(3) Suporte técnico do fornecedor e mecanismo geral de garantia de qualidade da cadeia de suprimentos para os clientes

(4) Melhoria e controle de gerenciamento do feedback da aplicação de mercado

Consideração do design do módulo

(1) Estrutura de embalagem

(2) Se o layout dos componentes internos é razoável

(3) Se o design do circuito de correspondência periférica é fácil de dominar

(4) Força do CI de acionamento e cristal semicondutor de potência

Devido a limitações de espaço, a seguir discute apenas os pontos-chave das partes relevantes do design do módulo.

Estrutura de embalagem

Características de um bom design de pacote de energia

Um bom design de pacote de energia deve ter as características de alta resistência estrutural, processo de fabricação simples, alta isolação, fácil condução de calor e baixa resistência térmica.

Se a resistência da estrutura for alta ou não, determina se a superfície de junção da estrutura dentro do módulo e o sistema de material são propensos a defeitos e falhas nas condições de mudança térmica rápida e vibração mecânica de longo prazo.

O processo simples mostra que o processo tem um bom controle sobre a anormalidade, e os defeitos potenciais no processo podem ser facilmente detectados.

A exigência de fácil condução de calor é que quando o elemento semicondutor gera instantaneamente alto consumo de energia (como curto-circuito ou comutação anormal), o calor pode ser conduzido instantaneamente, para que o elemento semicondutor não cause o efeito de ponto quente, resultando em queima instantânea.

O objetivo da baixa resistência térmica é exportar o calor depois que o corpo de aquecimento atinge o estado estacionário de equilíbrio térmico, para que não cause acumulação de calor e falha precoce dos componentes.

Diferenças de várias estruturas de embalagem de energia

Figura 7 Figura 8 figura 9

A Figura (7), a figura (8) e a figura (9) são representativas de várias estruturas de embalagem IPM típicas no mercado. Em seguida, usamos as conclusões acima mencionadas para verificar as vantagens e desvantagens dessas três estruturas.

A estrutura da figura (7) é que o CI de acionamento e o semicondutor de potência são colocados no suporte de ligação no mesmo plano, o substrato cerâmico é diretamente utilizado como material para isolamento e condução de calor para o dissipador de calor, e então toda a estrutura é revestida com o composto de moldagem semelhante ao elemento separado de embalagem. Essa estrutura de embalagem pode ser chamada de simples e de alta resistência, mas várias partes que precisam ser observadas são descritas abaixo.

A primeira é que, embora o substrato cerâmico seja um material altamente isolante, não é um material fácil de conduzir calor, e o efeito na dispersão de pontos quentes instantâneos será relativamente pobre. Portanto, se o quadro condutor que carrega o semicondutor de potência pode atender ao requisito de condução de calor instantâneo sem formar pontos quentes é um problema que requer atenção especial.Ao mesmo tempo, a resistência térmica do substrato cerâmico com a mesma espessura é muito maior do que a do alumínio, quanto mais do cobre. Portanto, a mesma temperatura do dissipador de calor significa que a temperatura do cristal de potência dentro do módulo é mais alta do que a do módulo que usa alumínio ou cobre. Em resumo, o escopo de operação segura do módulo será relativamente reduzido. A única maneira para o designer acreditar plenamente que a especificação não é medida pelo designer.

O segundo são os materiais e a tecnologia usados para a superfície de ligação do substrato cerâmico, porque está relacionado a se o uso a longo prazo causará delaminação, o que fará com que a temperatura do semicondutor não possa ser exportada normalmente e então queimada. O designer pode pedir ao fornecedor as condições de teste a esse respeito e, em seguida, entrar em contato consigo mesmo

Compare com o sistema real. Se a equivalência entre o experimento de teste do fornecedor e a operação real do sistema não puder ser identificada, é recomendável conduzir o experimento e confirmá-lo por si mesmo.

O terceiro é o problema da fratura do substrato cerâmico e da espessura anormal. Em geral, quanto mais espesso for o substrato cerâmico, menos provável é que ele se quebre. Mesmo que se quebre, é difícil rachar em uma lacuna completa, resultando na alta voltagem do terminal de energia ou sinal vazando eletricidade diretamente para o dissipador de calor travado na superfície do módulo. Portanto, esse design não deve ter muitos problemas no teste das regulamentações de segurança. Além disso, embora a condutividade térmica do substrato cerâmico não seja tão boa quanto a do bloco de cobre ou alumínio, será muito melhor do que a do epóxi usado na estrutura na figura (8). Portanto, a espessura anormal de módulos individuais tem um baixo impacto no desempenho de dissipação de calor. Ao mesmo tempo, a lacuna entre o módulo e o plano do dissipador de calor devido à temperatura não é óbvia, resultando no problema de má condutividade térmica.

A estrutura na figura (8) usa bloco de alumínio em vez de substrato cerâmico como o principal caminho de dissipação de calor. Teoricamente, deve ter melhor condutividade térmica do que a estrutura na figura (7). No entanto, deve-se notar que a estrutura na figura (8) utiliza o processo de moldagem dupla para alcançar a alta voltagem dentro do IPM e isolá-lo do bloco de alumínio usado como condução de calor. Ou seja, o quadro condutor após a implantação do cristal deve ser derramado uma vez e, em seguida, o bloco de alumínio deve ser colocado no produto semi-acabado após o primeiro derramamento e, em seguida, derramado novamente. Portanto, há vários itens importantes aos quais também se deve prestar atenção.

O primeiro é o controle da espessura da camada adesiva isolante. Embora a adesivo isolante usado para moldagem tenha características de isolamento elevadas, a condutividade térmica correspondente também é muito pobre. Se o erro de controle de espessura for muito grande, a condutividade térmica e a resistência térmica de cada módulo serão grandemente afetadas.

Em segundo lugar, a curvatura anormal do plano do bloco de alumínio e a deformação causada pela temperatura geram o problema de folga no plano da trava fixada ao dissipador de calor, que também é um item importante que deve ser observado. A experiência do autor é que os designers que usam esses módulos podem reduzir a influência dessa parte aplicando pasta condutiva térmica. No entanto, o coeficiente de expansão térmica do bloco de alumínio é muito maior do que a cola usada para embalagem, e o estresse causado pela deformação do bloco de alumínio com o mesmo volume é muito maior do que o do substrato cerâmico. O método modificado da figura (8) é mudar o bloco de alumínio para bloco de cobre, mas dividi-lo em vários blocos e conectá-lo diretamente ao quadro do condutor. Por fim, o colóide moldado é usado para fornecer isolamento entre a alta voltagem dentro do IPM e o mundo exterior. Essa mudança pode manter o desempenho de resistência térmica semelhante à estrutura na figura (8), mas fazê-la ter uma melhor condutividade térmica instantânea e reduzir o estresse causado pela tensão de um bloco de cobre inteiro no módulo inteiro. Como o bloco de cobre não vaza, o plano de travamento entre o módulo e o dissipador de calor será mais suave, e o problema de deformação causado pelo calor será significativamente melhorado. A estrutura da figura (9) é colocar diretamente a parte do quadro do condutor no conjunto de cristal de potência, para carregar o CI de acionamento e o cristal de potência

A estrutura do quadro do condutor forma dois planos diferentes. O objetivo de baixar o quadro do condutor é fazer com que o plano do cristal portador de energia fique muito próximo à superfície do coloide IPM em contato com o dissipador de calor. Este design estrutural faz com que o quadro do condutor possa ser diretamente moldado e encapsulado sem outros materiais correspondentes e processos derivados após o plantio do cristal do condutor ser concluído.

Além da espessura do isolamento, também é a estrutura mais econômica. Sugere-se combinar o dissipador de calor do sistema, a temperatura de operação máxima possível e a tensão de operação do sistema real para descobrir a faixa limitada do módulo.

Se o layout dos componentes internos é razoável

Verifique se o layout dos componentes internos é razoável, incluindo se a fonte de calor (a maioria dos quais são cristais de energia) está disposta no quadro do condutor para alcançar distribuição uniforme de calor, se o atraso de acionamento dos cristais de energia trifásicos é consistente e se o circuito de corrente dos cristais de energia dos braços superior e inferior é simétrico.

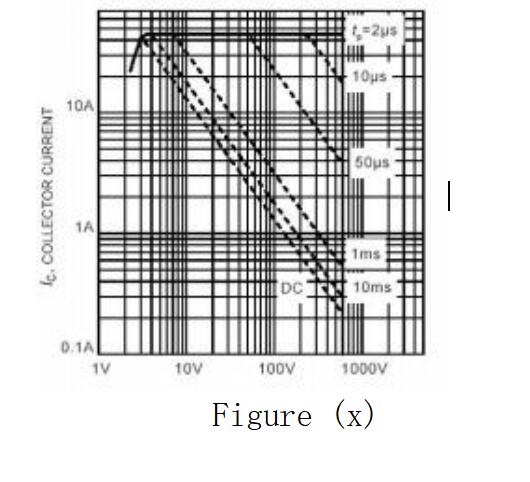

Vale ressaltar que os designers frequentemente veem que o IPM recomenda na especificação (conforme mostrado na Tabela 1) que a tensão do elo CC do sistema não deve exceder 450V e a tensão de comutação não deve exceder 500V. Isso ocorre porque há uma indutância de vazamento equivalente formada pela fiação e pelo quadro do condutor no IPM,

A queda de tensão pode ser muito maior do que a tensão medida no pino do IPM. Para garantir que a queda de tensão através do cristal interno de energia não exceda os 600V nominais, é definida essa faixa de limite.

Mas, na verdade, é porque a indutância de fuga do quadro do condutor e da fiação é de cerca de 10-20nh, e a taxa de mudança de corrente do interruptor IPM raramente excede 400A / us (geralmente entre 200A / us-300a / US). Dessa forma, a diferença de voltagem entre a voltagem do pino e o IGBT interno devido à mutação de voltagem deve ser inferior a 10V, e os resultados reais de medição são os mesmos. Além disso, quase todos os IGBTs com classificação de 600V têm uma margem de mais de 100V. Em resumo, é improvável que a voltagem final do IGBT dentro do IPM exceda sua faixa de limite e depois entre em colapso devido à comutação. Deve-se notar que, para reservar ainda mais a área onde o consumo de energia do IPM durante a comutação não pode exceder a operação segura, porque a possibilidade de exceder o limite de potência é muito maior do que a de exceder o limite de voltagem. No entanto, pode-se esperar que quanto maior for a margem de projeto, menor será a taxa de falha da aplicação de campo. Quando é difícil estimar a corrente instantânea, é um critério de design necessário reduzir a voltagem através de p-n.

Na verdade, a relação entre a definição e medição da área de operação segura do cristal de energia e sua taxa de falha não é apenas um tópico proprietário do IPM, mas também um tópico profundo e amplo em embalagens separadas maduras. Talvez outro artigo especial possa ser discutido na próxima vez.

É fácil dominar o design das linhas de correspondência periféricas

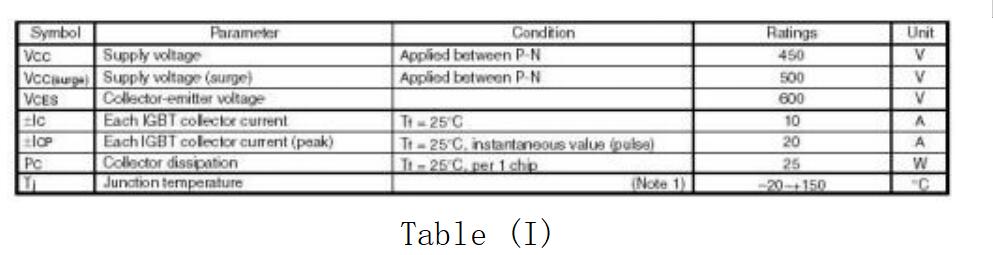

A maioria dos projetos de circuitos periféricos IPM tem pouca diferença. Aproximadamente, é concluído desde que as três fontes de alimentação flutuantes e os resistores de proteção contra curto-circuito do braço superior da ponte sejam colocados com os componentes corretos de acordo com o projeto de referência, conforme mostrado na figura (11), e então os sinais de acionamento dos seis braços da ponte sejam pendurados. No entanto, se cada módulo é realmente tão fácil de projetar quanto o manual de referência diz, não necessariamente é verdade. Na verdade, a base de julgamento desta parte deve ser determinada pelos componentes semicondutores selecionados pelo módulo e pelas condições de aplicação do sistema. Em particular, deve-se notar que é necessário prevenir os problemas que podem ser derivados do CI de acionamento especial selecionado pelo IPM. A discussão desta parte é descrita em detalhes na referência [2].

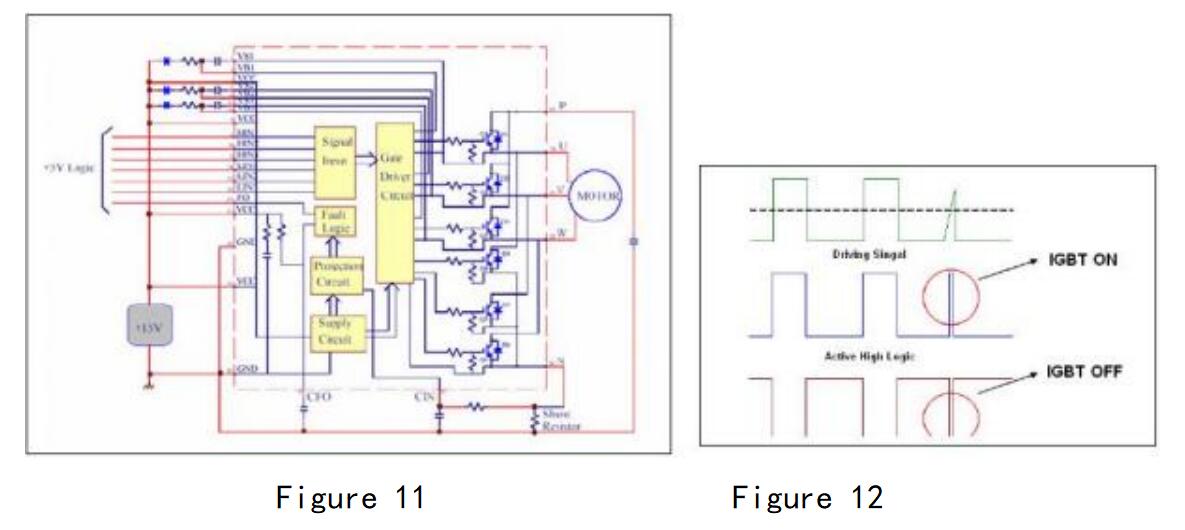

Além disso, vale ressaltar se a lógica de acionamento é uma lógica de acionamento positiva ou uma lógica de acionamento negativa é mais confiável. O autor conheceu um diretor de design bastante sênior, que acreditava na declaração dos principais fabricantes japoneses e acreditava que a lógica de acionamento positiva seria muito mais confiável do que a lógica de acionamento negativa. Na verdade, a lógica negativa tem alta robustez

Quando a fonte de alimentação do IPM está anormal, o interruptor pode ser desligado com segurança. Os dois modos de acionamento têm suas vantagens e desvantagens. É impossível dizer qual é mais confiável.

Ao referir-se à figura (XII), quando o nível de ruído excede o nível de acionamento reconhecido pelo IPM, o mecanismo da lógica negativa é desligar o IGBT, mas a lógica positiva é ligar o IGBT. Em geral, os estados de comutação dos braços superior e inferior são principalmente complementares. Portanto, para o IPM acionado por lógica negativa, desligar o IGBT que deveria ter sido ligado por vários us no máximo apenas reduz a utilização de tensão, mas para o IPM acionado por lógica positiva, há o perigo de conduzir para cima e para baixo ao mesmo tempo, resultando em um curto-circuito do braço. Além disso, para o projeto de acionamento direto, embora o acionamento por lógica negativa precise ser equipado com resistor de pull-up, a capacidade de saída do MCU geralmente é mais fraca do que a capacidade de afundamento, que é cerca de 1 / 5 ~ 1 / 10. Portanto, o risco de acionamento por lógica positiva ocorrerá quando a porta de saída do MCU requer alta corrente de saída, e o nível de acionamento pode ser acionado

No entanto, quando a saída de lógica negativa gera o nível alto, a porta de acionamento está em alta impedância e a corrente de acionamento é fornecida pela fonte de alimentação do resistor de pull-up, portanto, não haverá problema de acionamento de lógica positiva.

Alta confiabilidade do CI de acionamento e do semicondutor de potência

Embora o IPM forneça muitas vantagens que os componentes tradicionais não podem ter ao alterar o tipo de embalagem, deve-se notar que ele não altera a função e as características da essência do semicondutor. Portanto, se o CI de acionamento e o cristal semicondutor de potência selecionados tiverem limitações e defeitos de aplicação, o IPM

Essas limitações e defeitos estão destinados a existir. Por exemplo: se o IPM do fabricante a for selecionado

O interruptor de energia é IGBT com tecnologia de não penetração (NPT), enquanto o IGBT com tecnologia de penetração (PT) selecionado pelo fabricante B, as características dos dois IPMS serão diferentes. A tecnologia de trincheira recentemente popular também é uma tecnologia derivada do tipo de penetração. Embora melhore muito a desvantagem da velocidade de comutação lenta do tradicional IGBT do tipo de penetração, também tem características de capacidade de suportar corrente de curto-circuito fraca e parâmetros sensíveis a mudanças de temperatura. O CI de acionamento usado é o mesmo. Portanto, se pudermos compreender totalmente a faixa limitada do semicondutor selecionado para IPM para mudança de temperatura, di / DT, DV / dt e pressão negativa instantânea, para selecionar o IPM adequado para os requisitos de aplicação do sistema, então o projeto já foi mais da metade bem-sucedido.

No que diz respeito à própria experiência do autor, a verificação ambiental mista pode facilmente detectar os defeitos do design do sistema porque tem a combinação de estresse de temperatura, vibração, voltagem e corrente, mas causará grandes problemas para analisar as causas da falha. Se o designer tiver sido muito claro sobre o impacto das diferentes características dos componentes no sistema no esquema de design de componentes separados, sugere-se que o fornecedor forneça as características de especificação, verificação de confiabilidade e experiência de aplicação de mercado dos semicondutores selecionados em IPM em componentes de embalagem tradicionais, o que se acredita ser de grande ajuda para verificar a confiabilidade do IPM e as causas da falha de separação.

conclusão

Embora a IPM forneça um driver de motor trifásico ou um sistema de fonte de alimentação ininterrupta de topologia de três braços, é uma solução para simplificar o design do sistema e melhorar a densidade de potência. No entanto, devido às suas especificações de embalagem exclusivas e métodos de fabricação, parece que ainda é difícil competir com os componentes de embalagem separados padronizados e produzidos em massa em termos do custo de um único componente. No entanto, sob a lei de ferro de que o custo de qualquer tecnologia emergente está destinado a ser resolvido com o tempo, a tendência da embalagem integrada de energia substituir a embalagem tradicional não será evitada. Além de explicar claramente as diferenças de desempenho, confiabilidade e custo total causadas pelo uso da IPM como design de sistema; Também combinado

O pensamento dos designers de módulos e dos designers de sistemas fornece aos leitores diferentes níveis de direções de pensamento ao entender e selecionar o IPM. Ao mesmo tempo, algumas ideias especiosas são esclarecidas no artigo. Espera-se que os leitores interessados em usar ou que tenham usado o IPM melhorem sua compreensão desses componentes

U Referências:

1.Dai zhizhan, "Introdução à embalagem e aplicação de módulos de potência inteligente", rede de aprendizado de tecnologia de motores, Nº 94, setembro de 2004

2.Dai zhizhan, "projeto de CI de acionamento especial para circuito de meia/ponte completa", rede de aprendizado de tecnologia de motores Edição 184, junho de 2006

3."Eletrônica de potência: conversores, aplicações e projeto", Mohan, Undeland e Robbins, Wiley, 1989

4."Dispositivos semicondutores de potência para acionamento de frequência variável", b.jayant Baliga, 1994

5. T. Fukami, H. Senda, T. Onishi, t. Kushida, T. Shoji, M. ishiko, "proposta de tecnologia de triagem para falha da área de operação segura com polarização reversa por comutação indutiva não grampeada", procedimento do IEEE, pp. 2053-2059, 2005 6Nota de aplicação Fairchild 9016, K.S. Oh, fev, 2001

7. "Módulo de potência para controle de eletrodomésticos" Revista de aplicação IEEE, PP 26-34, julho de 2002

8.Tecnologia Qiankun, "seminário técnico sobre módulo de fonte de alimentação inteligente para acionamento de motor de alta potência", março de 2005

9.Daizhizhan, "um novo amplificador de potência de comutação para sistema maglev de alta eficiência", tese de mestrado, Instituto de engenharia elétrica, Universidade Tsinghua, junho de 1995

Postagens Recentes

26 de outubro de 2016

O Contratante de Engenharia Mais Bem-sucedidoOct 25, 2007

Feira Comercial do México

Feb 13, 2008

Visitar Hind Rectifier LtdFeb 20, 2008

Feira Comercial da Índia

May 25, 2008

Feira Comercial dos EUAMar 12, 2009

Visita à Lincoln Electric USAJul 03, 2010

Feira Comercial do Brasil